據《中國商業航天產業研究報告》指出,2025年中國商業航天產業規模達到2.5-2.8萬億元,年均復合增長率20%以上。

商業航天本質是極端環境下的高可靠性工程

一次發射失利、一顆衛星失效,都可能帶來數千萬甚至數億元的損失。因此,嚴苛的檢驗檢測與認證體系是推動產業從“發射成功”邁向“產業成功”、實現高質量發展的重要基石。

“工業醫生”守護商業航天

日聯科技作為國內領先的工業X射線智能檢測裝備及核心部件供應商,業務廣泛覆蓋下游眾多應用領域,商業航天領域便是其中之一。公司產品可對火箭、飛機、無人機等航天航空飛行器的結構件、鑄造件、焊接件以及各類半導體電子器件進行檢測。

日聯工業CT AI智檢精準透視

火箭與衛星的結構與材料能承受極端力、熱及振動載荷都依賴于材料性能、結構設計與制造工藝的可靠性。 傳統的無損檢測手段雖能實現內部缺陷檢測,而X射線斷層掃描技術即工業CT更具優勢。

日聯工業CT通過X射線斷層掃描技術,三維還原內部所有細節,無損檢測焊縫、復合材料鋪層及識別關鍵部件內部的裂紋、分層、孔隙、空洞等缺陷。

AI缺陷識別

智能感知,高精檢出

航天航空器件(如發動機葉片、復合蒙皮、焊接結構)的任何微小缺陷都可能導致災難性后果。

日聯AI缺陷檢測大模型基于千萬級數據庫訓練,能夠自動識別出渦輪葉片、機匣殼體等航天零部件中人眼難以察覺的微細裂紋、微小氣孔、分層等缺陷,消除人工判別的不一致性,顯著降低漏檢率。

*航天壓鑄件ADR缺陷自動識別

搭配核心射線源可實現微米級檢出,精準度達99.9%。

可視化數據分析

報告一鍵生成

智能檢測助手,相關數據一鍵可得。

圖像數據實時分析,檢測報告一鍵生成,極大釋放高級檢測人員的人力資源,使其專注于更復雜的分析和決策,驅動商業航天生產制造流程完善。

NG自動判定

焊點檢測

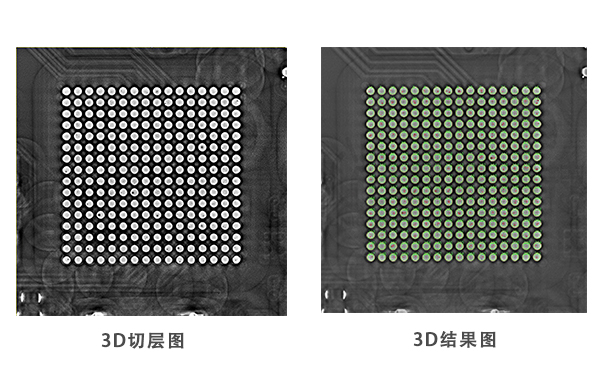

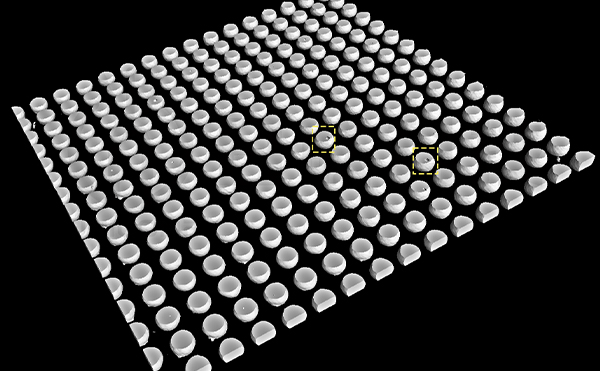

航天電子(如系統級封裝、3D-IC)的內部是立體堆疊的微觀世界,其關鍵缺陷往往深藏于內部且具有三維屬性。

檢測中,系統將3D體數據切層,利用AI定位,排除缺陷干擾,如同“智能雷達”精準定位特征,進行空洞、偏移、虛焊等缺陷檢測。

3D結果圖展示

*BGA未發現明顯不良,部分錫球存在較大氣泡,但未超客戶設定閾值。

檢測項閾值可根據航天電子零部件的具體應用場景和質控要求,自由設定。

孔隙率統計

對于關乎人命與任務成敗的航天器,無法容忍任何基于猜測的可靠性妥協。

因此,航天壓鑄件(如發動機機匣、結構支架等)對孔隙率的統計要求遠超普通工業標準。

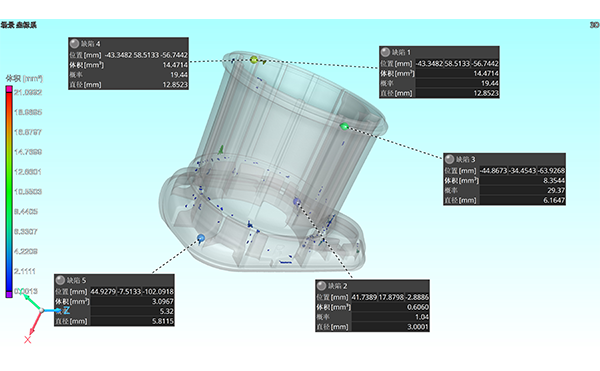

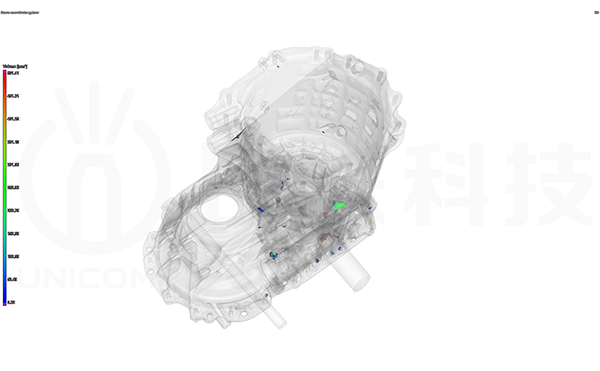

航天壓鑄件在極端載荷(高應力、高周疲勞、熱循環)下服役,工業CT可在事前對其進行360°"全身體檢",實現全域三維數字化解析,利用AI自動識別、分割并量化全部孔隙。

*3D切層觀測孔隙

*藍色代表較小的孔隙,綠色代表較大的孔隙。

并根據孔隙體積,自動匹配顏色進行渲染,直觀呈現缺陷的空間位置、形貌和尺寸等信息,確保航天壓鑄件實現“可知、可控、可靠”的質控目標。

壁厚分析

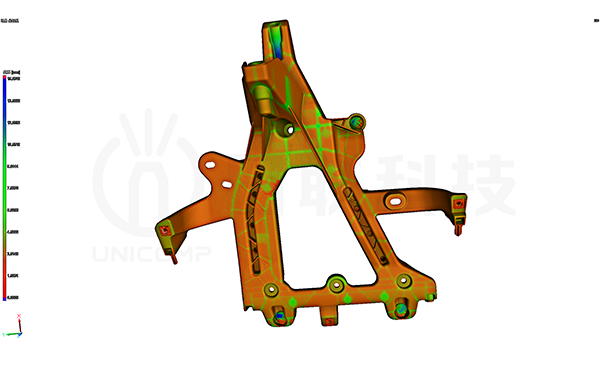

由于航天壓鑄件服役工況極端嚴苛,特別是起落架這樣的關鍵承力部件,必須進行3D壁厚分析統計。

CT掃描可生成整個鑄件的全域厚度分布彩圖,自動識別并定位全域中的**最薄點及其數值,消除檢測盲區。

*從圖中可以觀察到壁厚主要聚集在3mm上下,但是也有較大和較小的壁厚,分別達到15mm和1mm。

生成的厚度分布圖可與FEA應力云圖進行疊加,實現航天壓鑄安全關鍵件的預測性維護。

CAD對比

航天零件(如整體葉盤、復雜流道件)的失效往往源于設計時未預料到的幾何變形。

將樣品設計圖CAD導入,即可實現掃描3D數模和設計圖CAD對比。

通過色彩渲染展示公差大小,驗證裝配是否正確、間隙是否達標、材料是否填充完整,實現航天制造“零缺陷”質量目標。

過去幾年,公司產品已成功交付中國航天科技集團下屬相關單位以及星際榮耀等民營商業航天企業,以先進檢測技術持續支撐客戶與中國航天產業的卓越發展,成為保障質量與可靠的“幕后英雄”。

未來,日聯科技始終秉持“橫向拓展、縱向深耕”的發展戰略,在完成從0到1的技術突破基礎上,攜手商業航天領域共同邁向從1到10的規模化發展新階段。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:nxgyjt.com